رمز موفقیت سیستم خط تولید تویوتا

باگذشت سال ها از عملکرد سیستم تولید تویوتا، هنوز آنچه درون شرکت اتفاق می افتد به صورت معمایی باقی مانده است. در اینجا به بررسی قوانینی می پردازیم که به تویوتا چنین امتیاز رقابتی را داده است.

سیستم تولید تویوتا مدت ها منشأ کارایی بالا در شرکت تویوتا بوده است. شاخص ها و عملکردهای متمایز این سیستم، نظیر کارت های کانبان KANBAN، حلقه های کیفیت به طرز گسترده ای در سایر شرکت ها مورد استفاده واقع شده است. در واقع شرکت های بزرگی نظیر جنرال موتورز، فورد و کرایسلر در حالی که روش های داخلی خود را دنبال می کنند، به دنبال ایجاد بسترهایی برای توسعه سیستم های تولیدی نظیر سیستم تولید تویوتا نیز هستند.

در این مقاله، سعی داریم آنچه را که در این سیستم به شکل تلویحی اتفاق می افتد به وضوح بیان کنیم. در ادامه چهار قانون اساسی حاکم بر طراحی شرکت تویوتا را که سه تای اولی نشان دهنده نحوه تنظیم و راهبری عملکردها به صورت تجربی و نتیجه تجربیات بوده و قانون چهارم را که به محیط کاری کارگران مربوط می شود و بیان می دارد که چگونه تویوتا به آنها می آموزد راه های عملی را در سطوح مختلف سازمان به کار گیرند، شرح خواهیم داد. این قوانین، قوانینی هستند که از نظر ما بر سیستم تولید تویوتا حاکم هستند چه بسا بازدیدکنندگان با مشاهده وضعیت کارخانه متوجه وجود این قوانین به شکل عینی نمی شوند. شاید به همین علت هم این قوانین را به عنوان چهار پیوند اصلی در DNA سیستم تولید تویوتا در نظر می گیرند!

● افراد در تویوتا چگونه کار می کنند؟

مدیران تویوتا به این نتیجه رسیده اند که مشکلات از بطن سیستم ناشی می شوند. بنابراین طبق قانون اول تمام کارها در سیستم بایستی دقیقاً تعریف شوند و دامنه تعریف هر کار از لحاظ محتوی، دنباله انجام (اجرا)، زمان بندی و خروجی بایستی دقیقاً مشخص باشد. برای مثال وقتی که صندلی یک خودرو نصب می شود پیچ های آن دقیقاً در همان مدت زمانی که در برنامه کاری مشخص شده است، بسته شوند. این موضوع در مورد توپی (TORQUE) که پیچ ها و مهره ها روی آن بسته می شوند نیز کاملاً صادق است. این دقت بالا نه تنها در خطوط تولید و فرآیندهای تکرارپذیر، بلکه برای کلیه کارکنان بدون درنظر گرفتن نقش آنها در سلسله مراتب سازمان اعمال می شود.

برای روشن شدن مطلب به عملکرد اپراتورها در یک کارخانه خودکار خودروسازی در آمریکا نگاهی می اندازیم:

در این کارخانه صندلی مسافر جلو خودرو توسط اپراتور نصب می شود. این اپراتور بایستی چهار پیچ و مهره را از یک جعبه برداشته و آنها را به همراه یک توپی به سمت خودرو حمل کند، چهارپیچ و مهره را سفت و بعد از پایان یک کد را در کامپیوتر وارد کند که نشان دهد کار بدون مشکل پایان یافته است و سپس برای ورود خودرو بعدی در انتظار باشد. اپراتورهای تازه وارد معمولاً توسط باتجربه ها أموزش داده می شوند. این آموزش با مشاهده مستقیم و نزدیک در حین انجام کار صورت می گیرد.

ضمن اینکه یک همکار در زمان شروع کار اپراتور تازه وارد، همراه اوست تا از بروز خطاهای احتمالی نظیر اشکال در بستن و سفت کردن پیچ و مهره ها و یا غفلت در واردکردن کد به کامپیوتر، جلوگیری به عمل آید. این روش به نظر روش دقیقی است. ولی اشکال اینجاست که اینگونه تعریف کار به میزان زیادی به نحوه انجام کار توسط اپراتور وابسته است بدون اینکه اغلب افراد توجه کنند نحوه قراردادن یک صندلی در جایش توسط یک اپراتور تازه وارد با آنچه که یک اپراتور مجرب انجام می دهد خیلی متفاوت است.

همه این نوع عملکردها ممکن است به کیفیت بالا و مورد انتظار ختم نشوند. از این مهم تر از آنجایی که در این روش تعریف عملکرد پیوند و ارتباطی بین نحوه انجام کار و نتیجه حاصل وجود ندارد، از توسعه و یادگیری سازمان جلوگیری به عمل خواهد آمد.

در کارخانه تویوتا برای همه اپراتورها (اعم از تازه کار، باسابقه) برای تک تک کارها از قبل تعریف شده است و از این رو، انحراف از مسیر انجام کار، فوراً قابل تشخیص است. کارگران کارخانه تویوتا در شهر جورج تاون ایالت کنتاکی را در نظر بگیرید که صندلی سمت راست جلو یک تویوتا کامری را نصب می کنند. این کار به صورت دنباله ای از هفت وظیفه تعریف شده صورت می گیرد که بایستی ظرف مدت 55 ثانیه یعنی زمانی انجام شود که خودرو از محدوده کاری اپراتور عبور می کند.

در این حال، اگر کارگری در حین انجام مرحله ششم (نصب پیچ ها و مهره های عقب صندلی) قبل از انجام مرحله چهار (نصب پیچها و مهره های جلو) باشد کار متفاوت با آنچه در طراحی پیش بینی شده است در حال انجام است و نشان می دهد که یک جای کار اشکال دارد. به همین نحوه اگر مرحله چهارم بعد از گذشت 40 ثانیه هنوز تمام نشده باشد در حالی که بایستی حداکثر ظرف مدت 31 ثانیه انجام شده باشد باز هم مشکل به وجود خواهد آمد.

برای اشکال یابی راحت تر و سریع تر، کف محوطه انجام کار با طول مشخص به ده قسمت علامتگذاری شده است. بنابراین، اگر کارگری ششمین علامت را رد کند و هنوز در حال انجام وظیفه شماره چهار باشد خود و تیمش درک خواهند کرد که از برنامه عقب افتاده اند و از آنجایی که انحراف عملکرد فوراً خود را نشان می دهد کارگر و سرکارگر سریعاً برای رفع مشکل اقدام می کنند تا مشخص شود آیا تعریف کار بایستی تغییر کند و یا کارگر بایستی اصلاح شود تا از وقوع مجدد اشکال، جلوگیری شود.

● افراد چگونه باهم مرتبط می شوند؟

جایی که قانون اول نحوه انجام کارهای اختصاصی افراد را در تویوتا توضیح می دهد، قانون دوم چگونگی ارتباط کارکنان با یکدیگر را توضیح می دهد. هر ارتباط بایستی عاری از هرگونه ابهام، کاملاً مستقیم و بلاواسط و استاندارد باشد. ضمن اینکه می بایست افرادی که در این ارتباط درگیرند مشخص شوند.

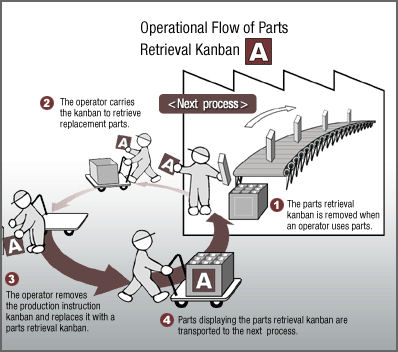

این قانون یک رابطه مشتری – فروشنده بین فرد متقاضی و شخصی که باید خدمت یا کالایی را برای وی مهیا کند ایجاد می کند. وقتی کارگری تقاضای قطعه ای را می دهد هیچ ابهامی در خصوص تهیه کننده قطعه، تعداد واحد درخواستی و مدت زمان دریافت آن، وجود ندارد.

سوال مهمی که اینجا مطرح می شود این است که: آیا نحوه برقراری ارتباط افراد در تویوتا با آنچه در سایر شرکت ها انجام می گیرد متفاوت است؟ برای پاسخ به این سوال اجازه دهید به مراحل نصب صندلی خودرو برگردیم، زمانی که شخص نصب کننده نیازمند یک جعبه پوشش پلاستیکی پیچ و مهره است، او تقاضای خود را مستقیماً به شخص متصدی انبار تحویل می دهد.

متصدی انبار در این ارتباط به عنوان تهیه کننده (SUPPLIER) پوشش پلاستیکی پیچ و مهره در نظر گرفته می شود. معمولاً چنین تقاضاهایی از طریق پرکردن کارت های “کانبان” صورت می پذیرد. در این کارت، مشخصاتی نظیر شماره قطعه، تعداد مورد نیاز، محل تولیدکننده قطعه و کارگری که مسئول نصب آن است (متقاضی) ثبت می شود.

نمودار گردش کاری در سیستم کانبان

در تویوتا کارت های «کانبان» و سایر تجهیزات نظیر ریسمان های اندون (ANDON CORDS) ارتباط مستقیمی را بین مشتری و فروشنده ایجاد می کنند. ارتباط به حدی یکنواخت برقرار می شود که می توان آن را به منزله عبور در طول خیابان عریض و هموار «بیتون» در خلال مسابقه دو استقامت المپیک در نظر گرفت. چرا که به همان اندازه تفکر عمیق و اجرای دقیق پشت آن است. برای مثال تعداد قطعات در هر جعبه و تعداد جعبه های در گردش برای هر سیستم تولید مشخص است، به همین ترتیب زمان های تغییر و تحول و فواصل براساس واقعیت های فیزیکی خط تولید پایه گذاری می شوند. از طرف دیگر تعداد کارگران هر سیستم باتوجه به مشکلات احتمالی و مورد انتظاری تعیین می گردند که وقوع آنها حدس زده می شود.

همچنین سطح کمک رسانی به اعضای تیم، قابلیت ها و مهارت های مورد نیاز برای تک تک افراد تیم و رهبر تیم نیز، برهمین اساس تعیین می گردد. سایر شرکت ها منابع مالی زیادی را اختصاص می دهند تا افراد را هماهنگ کنند ولی ارتباط ایجادشده به این طریق هم آنقدر مستقیم و خالی از ابهام نیست.

در بیشتر شرکت ها غالباً تقاضاهای کالا با ارائه خدمات از خطوط کارگری با گذشتن از مسیرهای طولانی و چندین واسطه به تهیه کننده اصلی می رسد. در حالی که یک ناظر می تواند جواب گوی کلیه نیازها باشد، چرا که فرد خاصی برای منظور خاصی به عنوان پاسخگو از قبل تعیین شده است. این مشکلی است که تویوتا به آن رسیده و آن را حل کرده است و عقیده دارد که «مشکلی که همگانی شد دیگر مشکل هیچ کس نخواهد بود» اصرار به اینکه پاسخ به یک تقاضا در مدت زمان خاصی صورت گیرد میزان واریانس (انحراف) عملکرد را کاهش خواهد داد که این مورد مخصوصاً در خصوص سرویس دهی و خدمات بیشتر نمودار پیدا می کند.

نکته قابل توجه در این روش این است که مدیران سایر شرکت ها اغلب مایلند مشکلات موجود را تا جای ممکن خودکارگران حل و فصل کنند تا به دستیاران اطلاع دهند ولی در این صورت مشکلات موجود پنهان باقی خواهند ماند و هرگز آشکار نخواهند شد تا راه حل مناسبی برای آنها یافت شود. در این وضعیت، مشکلات بزرگ تر شده و کارگران کماکان بر حل شخصی آنها مصر هستند، لذا اطلاعات دقیق هرگز به سطوح بالاتر انتقال نخواهد یافت و عامل طبیعی بروز مشکلات همچنان در سیستم پنهان باقی خواهد ماند.

● خط تولید چگونه ایجاد می شود؟

تمام خطوط تولید در تویوتا بایستی به شکلی نصب شوند که محصولات و خدمات در بستر یک مسیر ساده و راحت جریان یابند. این مسیر نمی بایستی بی جهت تغییر یابد مگر اینکه خط تولید قبل از آن به سرعت طراحی مجدد گردد. پس اساساً در این حال انشعابی به وجود نخواهد آمد تا جریان تولید را در هیچ خط تولید تویوتا پیچ در پیچ و گیج کننده کند. این قانون سوم است.

برای درک ایده اساسی و زیربنایی قانون سوم بیایید به مثال نصب کننده صندلی خودرو نگاه دیگری بیندازیم: اگر کارگر در هنگام کار میزان بیشتری از پوشش پلاستیکی پیچ و مهره لازم داشته باشد آن را به شکل تقاضایی به متصدی کالا که برای این منظور در نظر گرفته شده است، تحویل می دهد. متصدی کالا به نوبه خود سفارش را به تهیه کننده خود در یک فروشگاه خارج از خط در کارخانه تحویل داده و این تهیه کننده سفارش مذکور را به تهیه و تدارک مستقیم خود یعنی دایره سفارشات کارخانه سازنده پوشش پلاستیکی پیچ و مهره تحویل می دهد. بدین ترتیب خط تولید هر شخصی را که سهمی در تولید و تحویل کالا دارد به هم مرتبط می سازد؛ از کارخانه تویوتا گرفته تا کارخانه ذوب فلزات و یا حتی کارخانه سازنده جعبه های پلاستیکی. نکته اینجاست که وقتی خطوط تولید براساس قانون سوم طراحی می شوند، اجناس یا خدمات به سمت فرد بعدی در دسترس جریان نمی یابند بلکه به سمت شخص کاملاً مشخص و یا ماشین کاملاً مشخص هدایت می شوند. اگر به هر دلیلی شخص یا ماشین مورد نظر دردسترس نباشد سیستم تویوتا آن را یک اشکال محسوب می کند و درصدد طراحی مجدد خط تولید بر می آید.

قانون سوم تنها در مورد محصولات اعمال نمی شود بلکه برای خدمات نیز به کار می رود، خدماتی نظیر تقاضاهای استمداد.

قانون سوم مخالف عقل و خرد عادی درباره خطوط تولید و ذخیره منابع است حتی مخالف با آنچه اغلب مردم درباره سیستم تولید تویوتا فکر می کنند. براساس آنچه ما متوجه شدیم وقتی که یک محصول یا خدمت از یک خط می گذرد و خارج می شود بایستی به ماشین بعد و یا فرد بعد در دسترس برود تا بیشتر پردازش شود. به طور مشابه اغلب افراد فکر می کنند که کمک بایستی توسط در دسترس ترین فرد ممکن انجام شود تا یک شخص مشخص.

برای مثال در یک خط تولید خودکار متوجه شدیم که یک قطعه می تواند توسط بیش از یک ماشین پرس، پرس کاری شود و یا بیش از یک ماشین جوش کاری برای جوش کاری آن وجود دارد. قبل از اینکه این کارخانه، سیستم تولید تویوتا را بپذیرد هر قطعه توسط در دسترس ترین ماشین پرس و جوش پرداخت می شود. بعد از پذیرفتن سیستم تولید تویوتا، هر قطعه در این کارخانه تنها یک مسیر تولید را دنبال می کند.

با پذیرفتن این مطلب که هر مسیر مشخص باشد قانون سوم این تضمین را می دهد که هربار انتخاب این مسیر مساوی است با یک آزمایش. و این فرضیه را مطابق قانون سوم بیان می دارد که هر تهیه کننده ای که به این مسیر متصل باشد لازم و سایر تهیه کننده ها غیرضروری هستند. اگر کارگران در قسمت قطعات خودرو بخواهند محصول را به ماشین و یا ایستگاه جوشکاری دیگری تغییر دهند و یا از اشخاصی غیر از آنچه از قبل مشخص شده اند استفاده کنند از آنجایی که هر محصول و هر دستیار برای مقصود خاصی در نظر گرفته شده است، این کار باعث می شود که مقدار مورد تقاضا و میزان واقعی با درخواست آنها تناسب پیدا نکند و همچنین ابهام در مورد اینکه از کدام دستگاه جوش کاری از پرس استفاده شود وجود دارد. بنابراین، قانون سوم نیز مانند قانون های اول و دوم تویوتا را قادر می سازد آزمایش ها را روی خطوط تولید انجام داده و هم زمان انعطاف پذیر و مسئولیت پذیر باقی بماند.

● چگونه بهبود حاصل می شود؟

شناسایی مشکلات تازه گام اول است. افرادی که دائماً دستخوش تغییرات موثر هستند بایستی بدانند که چگونه تغییر حاصل کنند و چه افرادی مسئول ایجاد این تغییرات هستند. تویوتا به افراد می آموزد که به طور ضمنی بهبود حاصل کنند، نه صرفاً از تجارب خود به شکل قاطع برای فراگیری استفاده کنند. و این جائیست که قانون چهارم از آن نشأت می گیرد. مشخصاً قانون چهارم تصریح می کند که هر نوع بهبود در سیستم اعم از فعالیت های تولید، رابطه بین کارگران با ماشین ها و یا مسیرهای موجود بایستی مبتنی بر روش های علمی و تحت راهنمایی یک آموزگار صورت گرفته و حتی الامکان در پایین ترین سطوح سازمانی عملی گردد. اجازه دهید ابتدا ببینیم چگونه افراد در تویوتا روش علمی را می آموزند؟

در یکی از بازدیدهای ما از یک کارخانه، یک تیم مونتاژ تشک را مورد مطالعه قرار دادیم که قصد داشتند توانایی و مهارت خود را در حل مشکلات از طریق طرح ریزی مجدد کار خود بهبود و توسعه بخشند. در ابتدا کارگران تنها در قبال کار استاندارد خود مسئول بودند و مسئولیتی در قبال حل مشکلات نداشتند. بعد برای کارگران یک رهبر اختصاص داده شد که کارگران را آموزش می داد چگونه مشکلات را بهتر فرموله و فرضیات را آزمایش کنند. به عبارت دیگر، روش های علمی را چگونه به کار بگیرند و کارهای روزانه خود را براساس سه قانون اول طراحی کنند.

نتایج شگفت آور بود. یکی از موفقیتهای تیم طراحی مجدد در روش ایجاد نوارهای گوشه متصل به تشک است که با کاهش خرابی تا میزان 90% انجام شد.

برای ایجاد تغییرات، انتظار می رود افراد، منطق صریح فرضیات را نشان دهند. «هاجیم اوبا» مدیرعامل مرکز پشتیبانی فروشندگان تویوتا هنگامی که از یک کارخانه دیدار می کرد با یکی از مشاوران «TSSC » مواجه شد که فعالیت آموزشی توسعه را در کارخانه رهبری می کرد و به عنوان مشاور به کارمندان کارخانه کمک می کرد تا زمان تولید یک خط مشخص را کاهش دهند. «اوبا» نیز قرار بود تا میزان پیشرفت کار گروه را ارزیابی کند.

اعضای گروه نمایش خود را با شرح قدمهایی که در خلال آن محصولشان خلق می شد، شروع کردند. در خلال توضیح مشکلات موجود، آنها مشخص کردند که از چه موقع تصمیم به تغییر در ساخت یک قطعه به قطعه دیگر گرفتند. آنها دقیق توضیح دادند که در پاسخ به تک تک مشکلات چه تغییراتی در تولید داده اند. از بحث ایشان چنین نتیجه گیری شد که قبل از تغییر فرایند تولید 15 دقیقه طول می کشید و با انجام تغییرات امیدوارند بتوانند این زمان را به 5 دقیقه برسانند. در نتیجه زمان تولید در اندازه های انبوه را تا دو سوم تقلیل دهند. اعلام شد که در حال حاضر با تغییراتی که انجام گرفته است زمان تولید به میزان نصف آن تقلیل داده شده است و به میزان 7.5 دقیقه رسیده است.

بعد از انجام نمایش، «اوبا» پرسید که چرا گروه به هدف پنج دقیقه ای که در نظر گرفته شده بود نرسیده اند آنها کمی از این سوال جا خوردند. به هرحال زمان انجام تغییر را 50% کاهش داده بودند اگرچه با طرح این سوال او با پیشنهاد برای بهبود بیشتر را که آنها از دست داده بوده اند، مطرح کرد. گروه پیشنهاد کرد که توضیحاتی در ارتباط با پیچیدگی ماشین آلات، مشکلات تکنیکی و هزینه بالای به روز رسانی تجهیزات را مطرح کند. «اوبا» به همه این پاسخ ها با سوال های بیشتر پاسخ داد. این سوال ها هرکدام به معنی وادارکردن مشاور و افراد کارخانه برای به بحث گذاردن فرضیات اصلی درباره آنچه می توان تغییر داد و آنچه نمی توان، بود. فرضیاتی که هم زمان راهنمایی و یا مدافعی برای روش حل مشکلات در نظر گرفته می شوند. آیا آنها مطمئن هستند که چهار پیچ و مهره برای بستن صندلی لازم است؟

آیا زمان تغییرات را می توان به دو دقیقه تقلیل داد؟ آیا مطمئن هستند که تمام این گام ها برای ایجاد تغییر لازم اند؟ آیا گام هایی را می توان با هم ترکیب کرد و یا بعضی را حذف کرد؟ هدف «اوبا» از پرسیدن این سوال که چرا گروه به هدف زمان پنج دقیقه دست نیافته اند بیان شکست تیم نبوده است، بلکه تنها می خواهد این حقیقت را به آنها القا کند که تمام فرصت ها را برای بهبود و توسعه کاملاً کشف نکرده اند چرا که از فرضیات خود عمیقاً پرسش نکرده اند.

دلیل دومی هم بر اصرار «اوبا» وجود داشت. «اوبا» با جدیت و حسن نیت تلاش داشت که به اعضای تیم بفهماند که فعالیت بهبود آنها همانند یک آزمایش ثمربخش انجام نشده است. برای «اوبا» آنچه مهم بود این بود که کارگران و سرکارگران درک کنند تغییراتی که انجام می شود به همان اندازه چگونگی انجام تغییرات با اهمیت است.

● چه کسانی بهبود را انجام می دهند؟

کارگران خط تولید در کار خود بهبود ایجاد می کنند. در این میان، سرکارگران و ناظران به عنوان دستیار مسیر بهبود را همانند یک آموزگار روشن می کنند. زمانی که یک کارگر در راه برقراری ارتباط با یک تهیه کننده مشخص در یک منطقه مونتاژ دچار اشکال می شود هم کارگر و هم دستیار تهیه کننده از طریق کمک گرفتن از دستیار و ناظر مشترک هر دو بهبود حاصل می کنند. وقتی که یک تغییر در مقیاس بزرگ تر در تویوتا رخ می دهد، تویوتا بایستی مطمئن شود که تیمهای بهبود از افرادی که مستقیماً درگیر این تغییر هستند و افراد مسئول برای نظارت بر این خط و مسیر حرکتی تشکیل شده اند.

بنابراین، فرآیند تغییر در سطوح بالاتر هم دقیقاً به همین واضحی صورت می گیرد. در کارخانه تولید تشکل ما متوجه شدیم که مدیر برنامه ریزی کارخانه از پذیرش مسئولیت رهبری تغییر شده در سه خط تولید به رهبری دو خط تولید عقب نشینی کرده است. مدیر کارخانه تنها به علت اینکه این تغییر بزرگ در خطوط تولید است این مسئولیت را به عهده نگرفت بلکه هدف او از پذیرش این مسئولیت این بود او مسئولیت اجرایی برای نظارت بر نحوه انجام کار از ابتدا تا مرحله نهایی مونتاژ را برعهده داشت.

در حالت کلی، ساختارهای سازمانی شرکت هایی که سیستم تولید تویوتا را دنبال می کنند به سمت سازگاری با تفکر و تواتر مشکلاتی که با آنها روبرو هستند حرکت می کند. از آنجایی که تغییرات سازمانی معمولاً در سطوح خیلی پایین انجام می شود برای خارج از سازمانی ها خیلی مشکل است که آنها را کشف کنند.

● آموزش قوانین حاکم

اگر قوانین حاکم بر سیستم تولید تویوتا صریح و واضح نیستند پس چگونه انتقال می یابند؟ مدیران و سرکارگران در تویوتا مشخصاً به کارگران نمی گویند که چگونه کارشان را انجام دهند در عوض آنها یک روش درس دادن و آموختن را به کار می برند. در روش (استاد – شاگردی) آنها به کارگران اجازه می دهند تا قوانین را به شکل نتایجی از حل مشکلات کشف کنند. مثلاً سرکارگری می خواهد قانون اول را به کارگری بیاموزد به سایت می آید و هم زمان که کارگر مشغول انجام کار است از وی سوالهای ذیل را می پرسد:

▪ چگونه کار را انجام می دهد؟

▪ چگونه متوجه می شوید که کار را درست انجام می دهید؟

▪ چگونه متوجه می شوید که خروجی بدون عیب است؟

▪ اگر مشکلی داشته باشید چه می کنید؟

تمام فعالیت های پیچیده و کمتر اتفاق افتاده مانند استفاده از نیروهای کاری جدید در خطوط تولید جدید، ساخت یک مدل جدید خودرو و یا انتقال تجهیزات و ابزار یک محل به محل دیگر به همین روش و تحت این قانون انجام می شوند. مثلاً در یک شرکت تولیدی تویوتا در ژاپن ابزار و تجهیزات کارخانه به علت پاسخگو نبودن به تقاضاهای جدید به محل دیگری منتقل شدند. در این فرآیند، انتقال تجهیزات و ماشین آلات به چهارده فعالیت تقسیم شده است.

هر فعالیت به نوبه خود به تعدادی زیرفعالیت تقسیم شده و هر فرد موظف است که دقیقاً وظیفه خود را منطبق بر دنباله وظایف تعریف شده انجام دهد. همان طور که وظایف انجام می شود نحوه انجام و میزان انطباق آن با طراحی، مورد مقایسه و بررسی قرار می گیرد و مغایرت ها از طرح اصلی فوراً اطلاع داده می شود. باوجود تأکید براینکه افراد کارهایشان را در گام های کاملاً مشخص و از قبل تعیین شده انجام دهند، قانون اول افراد را مجبور می سازد فرضیات و نظریات را در عمل امتحان کنند. در این روند، دو نکته روشن خواهد شد: اولاً مشخص می شود فردی که برای انجام یک فعالیت در نظر گرفته شده است از عهده انجام آن بر می آید یا خیر؟ ثانیاً آیا انجام فعالیت ها با طراحی مشخص شده به خروجی مورد انتظار منجر می شود یا خیر؟

● تعهد تویوتا به یادگیری

تمام سازمان هایی که در این تحقیق مورد مطالعه قرار دادیم و سیستم تولید تویوتا را به عنوان الگوی مدیریتی انتخاب کرده اند هم متفقاً مهم ترین سرمایه سازمان را نیروی انسانی سازمان به حساب می آورند و معتقدند که سرمایه گذاری روی دانش و مهارت آنها برای ایجاد رقابت پذیری هر چه بیشتر لازم است. مدل رهبری در این سازمان ها دقیقاً به همان شکلی که در سطوح پایین «رهبری سیستمی» اعمال می شود در سطوح کلان سازمان نیز صورت می گیرد. در این وضعیت هر فردی در تویوتا را در توسعه منابع انسانی سهیم و دخیل می داند. در عمل مسیری پشت سر هم از یادگیری از مدیرعامل شروع شده و به کارمندان ادامه می یابد.

برای تقویت فراگیری فرآیندهای و توسعه هر کارخانه و کسب و کار اصلی در گروه تویوتا، مشاوران مجرب سیستم های تولید را استخدام می کنند که مسئولیت عمده آنها هدایت مدیران ارشد به سمت ایده آل شرکت است. این آموزش دهندگان مدیران فراگیرنده این کار را به این دقت و با تعیین و تشخیص کلیه جزئیات و مشکلات مهم در سازمان و آموزش افراد به اینکه چگونه روش های علمی را در حل مسائل به کار برند، انجام می دهند.

بیشتر این مدیران در بخش مشاوره مدیران عملیات «OMCD» آموزش های زیادی دیده اند. OMCD در ژاپن حاصل تلاش های شخصی به نام «تایشی اونو» است. این شخص یکی از طراحان و معماران ساختار سیستم تولید تویوتا است که این سیستم را به سایر بخش ها و شرکت انتشار داده است. خیلی از مدیران رده بالای تویوتا نظیر «فوجی چو» مدیر جدید شرکت موتور تویوتا مهارت های خود را از بخش OMCD کسب کرده اند.

● اقدامات پیشگیرانه

تویوتا ابزارهایی نظیر کارتهای “کانبان”یا ریسمان های آندون را به عنوان پایه های سیستم تولید خود در نظر نمی گیرد در صورتی که خارجیان از آنها نسخه برداری می کنند. تویوتا آنها را تنها ابزارهایی موقت برای حل مشکلاتی خاص می داند که تا پیدا نشدن راه حل ها و ابزارهای بهتر و تغییر نکردن شرایط استفاده می شوند. در خلال سال ها، تویوتا خیلی از همین ابزارهای صحیح و درست را ایجاد کرده است ولی در طول بهبود توسعه خیلی از همین ابزارها تغییر کرده اند و یا به کلی از سیستم حذف شده اند.

بنابراین، اینکه شرکتی ابزارهای تویوتا را استفاده می کند و یا نمی کند حقیقتاً نشان نمی دهد که روش طراحی و بهبود تویوتا را به کار می گیرند. برخلاف آنچه که تصور می شود قلب تپنده تویوتا در نداشتن انبار و یا میزان موجودی انبار صفر است، در خیلی از موارد دیده شده است که تویوتا با ایجاد یک انبار به شکل اقدام پیشگیرانه عمل کرده است، اگرچه ایده آل اینست که انباری وجود نداشته باشد ولی در بعضی از شرایط استفاده از یک انبار به شکل فوق غیرقابل اجتناب به نظر می رسد. این شرایط عبارتند از:

1 – ایجاد محصول و یا از سرویس خارج شدن پیش بینی نشده کارخانه: گاهی یک فرد و یا ماشین در زمان تقاضا به دلیلی قادر به پاسخگویی نیست مثلاً به دلیل یک خرابی مکانیکی در این شرایط یک انبار امن، مشتری را در مقابل چنین وقایعی حفظ خواهد کرد.

2 – راه اندازی های طولانی مدت: اشکالاتی که در راه اندازی یک ماشین در پردازش نوع خواصی از محصول به وجود می آید ممکن است تهیه کننده را در پاسخ گویی به موقع ناکام گذارد. بنابراین، ایجاد یک انبار برای نگهداری تولید انبوه از یک محصول که بتواند در چنین شرایطی سریعاً به مشتری جوابگو باشد.

3 – ناپایداری و مخلوط بودن تقاضا و دستورات مشتری: در بعضی مواقع تقاضا و سفارش های مشتری به حدی متنوع و بزرگ و غیرقابل پیش بینی است که کارخانه را در پاسخگویی سریع ناتوان می گذارد. در این شرایط یک انبار در نزدیکی نقطه حمل و نقل به عنوان یک اقدام پیشگیرانه و موثر در نظر گرفته می شود.

● تفکر مطلوب تویوتا

باجا انداختن روش های عملی در کلیه سطوح نیروی کاری، تویوتا اطمینان می یابد که افراد همگی به طور وضوح متوجه اند که چه انتظاراتی از آنها می رود و بالاتر از این، ما متوجه شدیم که افراد در شرکت هایی که روش سیستم تولید تویوتا را دنبال می کنند دارای یک هدف مشترک می شوند. تعریفی برای کارگران در تویوتا خروجی یک فرد مطلوب یا گروهی از افراد مطلوب و یا ماشین مطلوب موارد زیر است:

1 – بی عیب و نقص است (با مشخصات و با کارایی است که مشتری انتظار دارد)؛

2 – می تواند توسط یک تقاضا در یک زمان تحویل شود (یک تقاضا برای سفارش انبوه)؛

3 – باتوجه به نسخه مورد نیاز تقاضا قابل تهیه است؛

4 – سریعاً قابل تحویل است؛

5 – باعث از بین رفتن اتلاف هرگونه مواد خام تولید می شود. اتلاف کارگر، انرژی و یا هر منبع دیگر مانند هزینه های حمل و نقل…)؛

6 – در محیط کاری تولید می شود که در نظر فیزیکی و احساسی و مهارتی برای هر کارمند سالم است.

دائماً با افراد در کارخانه هایی مواجه می شویم که سیستم تولید تویوتا را به کار می برند و عملیاتی را انجام می دهند که به سمت کمال سوق داده شوند. در یک شرکت که تولیدکننده محصولات الکترومکانیکال است دریافتیم که کارگران با تعدادی شیرهای خطایاب آشنا شده اند که سیگنال های ساده و غیرمبهم دو مقداری صفر یا یک را تولید می کنند که نشان می دهد آیا خروجی عاری از خطاست یا خیر و در یک کمپانی دیگر که قطعات ذوبی-تزریقی تولید می کند متوجه شدیم که کارگران زمان لازم برای تغییر ذوب قالب بزرگ را از پنج دقیقه به سه دقیقه کاهش داده اند. این روش باعث شده است که شرکت موفق شود در حجم بالا از زمان تولید هرقطعه در هنگام تولید 40% کاهش دهد.

حال پرسش این است اگر قوانین فوق، شرکت هایی را که از سیستم تولید تویوتا استفاده می کنند تبدیل به جامعه ای از دانشمندان می کند که آزمایش های پیوسته ای را انجام می دهند، پس چرا این شرکت هرگز در وضعیت هرج و مرج قرار نمی گیرد؟

چگونه یک فرد می تواند یک تغییر را ایجاد کند بدون اینکه بر کار دیگر افراد در خط تولید تأثیر منفی داشته باشد چگونه تویوتا می تواند بی وقفه تغییرات را به قسمت های عملیاتی معرفی کند در حالی که آنها را با سرعت تمام در حال اجرا نگه می دارد؟ به عبارت دیگر چگونه است که تویوتا پیشرفت و توسعه می یابد و هم زمان با ثبات باقی می ماند؟

یک بار دیگر پاسخ در قوانین است. با قادر ساختن افراد و مسئول ساختن تک تک آنها برای بهبود کار خود، با استانداردکردن نحوه ارتباط بین مشتریان انحصاری و تولیدکنندگان و با جهت دادن و محور کردن ارتباطات و جریان مشکلات به سمت پایین ترین سطح ممکن. قوانین سازمانی یک ساختار تو در تو ایجاد می کنند چیزی شبیه عروسک های سنتی روسی که یکی در درون دیگری قرار می گیرد.

در پایان می توان به این نتیجه رسید که شاید تنها با صرف همان میزان زمان که تویوتا برای رسیدن به ساختار قبلی صرف کرده است، قادر به ایجاد ساختار مشابهی شد. ولی ما معتقدیم که اگر شرکتی خود را وقف تسلط بر قوانین حاکم بر تویوتا کند شانس بیشتری و بهتری برای همانندسازی ماده وراثتی (DNA) تویوتا خواهد داشت و به کارایی مشابه دست خواهد یافت.